第六回 【前編】誰ひとり「見放さない」—安定雇用への道を切り開くトヨタの挑戦—

Road to IX

〜 就労困難者ゼロの未来へ 〜

トヨタ自動車株式会社 安全健康推進部 阿部 和由(中央)・モノづくり開発統括部 半田 達郎(右)氏

VALT JAPANはNEXT HEROを通じて、日本発のインクルーシブな雇用を実現する社会インフラ作りに挑戦しています。その理想実現のため、様々なセクターの皆様と就労困難者ゼロの未来実現に向けて議論を積み重ねていきたく、対談を連載しております。 第六回にご登場いただくのは、トヨタ自動車で「どんな人でも間違えない仕組みづくり」によって障がい者の雇用を促進する取り組みをされている、阿部和由さん、半田達郎さんのお二人です。

ゲスト 安全健康推進部 阿部 和由(中央)・モノづくり開発統括部 半田 達郎(右)氏

トヨタ自動車株式会社

阿部 和由(中央)氏:安全健康推進部 新事業企画部/半田 達郎(右)氏:モノづくり開発統括部 新事業企画部

インタビュアー 小野 貴也

VALT JAPAN株式会社 代表取締役CEO

目次

「ミハナ事業」は父から息子への約束から始まった

小野 貴也

(以下、小野)

はじめに、お二人のそれぞれの部署について教えていただけますか。

阿部 和由氏

(以下、阿部)

私は安全健康推進部というところにおりまして、その中で企画的な仕事をしています。トヨタは何においても安全を最優先にしていますが、実践することは容易ではありません。安全について従業員が常に意識し、継続できる仕組みを考え、展開しているのが私のいる部署です。

よく知られているものに「ポケテナシ(ポケットに手を入れない)」という作業現場構内を安全に歩くための標語があります。個人に安全管理を委ねてしまうのは簡単ですが、それで事故を無くすことは容易ではないため、わかりやすく、みんなで取り組みやすいものを意識して作っています。

半田 達郎氏

(以下、半田)

モノづくり開発統括部という部署で仕事をしています。ここは社内でモノの作り方の開発をするところになります。今後は車だけではなく新しい事業等を始めていく中で、これまで車で培った生産方法や作り方みたいな部分を、より少量生産に特化して活かしていくにはどうしたらいいか、これまで大量生産で培ってきた技術を新しい事業にどうやって活かしていくか、といったところを支援しています。

小野

トヨタ自動車といえば創業当時から変わらず「働く喜びを多くの方に広げていきたい」という想いがあると思いますが、どう形にしているのでしょうか?

阿部

それには対象をどこに置くかですが、我々が関係する全ての方に幸せになっていただきたいという思想は、社内で展開されています。ただ、全ての方にというと具体的な行動が備わっていかない部分があるので、我々は、兼務している新事業企画の中で障がい者の雇用機会をいかに広げていくか、安定して雇用できるような環境をどう造っていくか、というところを考えて進めています。

小野

具体的にはどういった取り組みをされているのでしょうか。

阿部

まず、起案する原点として私の長男は重度知的障害があり、2023年の3月に近隣の特別支援学校を卒業しまして、今年18歳になるのですが、本来ならどこかで仕事を見つけている年齢です。しかし、これまで社内外でお付き合いのある関係者に相談したところ、皆さん二コリと笑って「指示を理解し、自分で考え、実際に行動に移せるという、社会人として最低限のことさえできればいつ来てもいいよ」と言ってくださったのですが、そもそも指示を理解するというところから息子はスタートできない実情があります。

現状では、どんな障がい者でも働けるという就労環境はほとんどありません。息子の場合、運よく就労継続支援B型で働いていて、工賃は月に2万円ほどです。今はまだ親が元気なのでいいですが、今後息子自身がどうしていくのかとても不安です。

なのでそれを何とかするために「ミハナ事業」と名付けた社内新規事業で色々活動していますが、なぜミハナかというと、先ほどお話した息子の就活の中で、色々な方に相談したものの、結果としては見放されてしまったんですよね。それならば親父として「自分だけは絶対に君を見放さないからね」と息子に誓ったんです。その誓いの言葉を事業のタイトルにし、約束を必ず守るという信念を込めて「ミハナ事業」として活動しています。

小野

「ミハナ事業」は阿部さんの息子さんを思う親心の原体験から生まれたのですね。

モノづくり領域の中で、「カイゼン」をはじめとするトヨタ生産方式は、世界中に知らない人はいないほど周知されていると思います。トヨタ生産方式のノウハウが、障がいのある方が働く領域に組み込まれていくと、あらゆるお仕事の幅が広がっていくのではないかと思うのですが、その点はいかがでしょうか。

万人が間違えずにできる作業の仕組みを作る

阿部

そうですね。トヨタ生産方式自体は、目的ではなく、手法として考えており、うまくそれを応用して使うことが真の目的になります。トヨタ生産方式といっても色々あるのですが、製造工程の中での改善手法と考えていただくと分かりやすいと思います。先ずは健常者のやりづらい作業を要素解析で抜き出して、やりやすく改善し、そのサポートを障がい者でも間違いなくできる方法で展開する、というのが我々の考え方です。

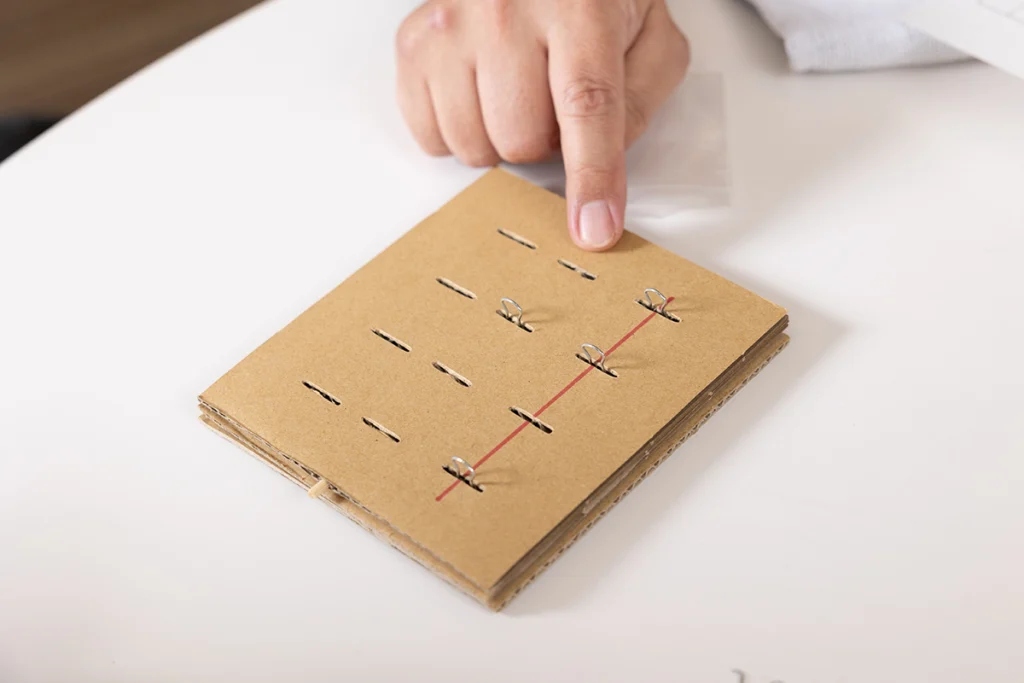

例えば弊社のエンジン工場では、製造プロセスを改善して障がい者雇用を促進しています。具体的事例では、エンジンのホースをスプリングクリップで固定する作業です。ネジで固定するよりも、クリップを使用する方がコストも時間も削減できますし、強度も確保できます。このクリップ取り付け作業は、一見単純に見えるのですが、実際はかなりのスキルを要します。1円玉ほどの大きさのクリップがトレイに山盛りになっていて、これを一つずつ摘んでホースに取り付けていきます。ここに、そのサンプルがありますので小野さんも是非体験してみてください。

(作業の様子は音声でお楽しみください)

小野

素手での作業はさほど難しくなさそうですね。

阿部

そうなんです。ですが、実際の現場では尖った角などが色々なところにあるので、素手ですと擦り傷や切り傷が絶えません。そのため、通常は軍手のような保護具を必ずつけた状態で作業をしています。そうするとどうでしょう?つまみあげたりできますか?

小野

つまめないですね。ツルツルしちゃって。

阿部

そうですよね。でもこれって割と一般的な部品供給の仕方なんです。これを1日に何百もやるとしたら、イライラしながらやることになりますよね。しかし「これってなんとかならない?」って困っている作業者が改善依頼を出したとしても、「お金をもらってやっているんだから、そんなの自分でなんとかしなさいよ」って言われたら、もうそれでやるしかない。

そこにちょっと気の利いた人が「こういう形で供給しますね」と言ったらどうでしょう?供給方法がこんな風に変わるだけで、この手袋でもつまんでこっちにつけられますよね。

小野

簡単ですね。

阿部

はい。しかしここでもう一つ課題がありまして…。「ここに立てて並べるのは誰がやるの?」って。

これ、最初のうちは「簡単じゃん」ってやるんですけど、たぶん3日で飽きるんですよ。でも「それ以上やれ」って強制したらいじめになりますよね。なのでこういった繰り返し行う簡易作業は、同じことを繰り返すのが得意でタフな障がいのある方にお願いして、障がいのある方でも一方的に擁護されるのではなく逆に自分が健常者の役に立っていると分かるとやりがいも感じられます。

多くの企業では障がいの程度に応じて業務を調整して各工程を任せていますが、弊社ではこの事例の様に掴み難い作業を取出し、掴み易く改善しその配膳作業を障がい者でも働きやすいように工夫して簡単な作業に集中させます。例えばライン作業をしている従業員にこの様な形でクリップを供給する方がいると、作業が効率的に進みますよね。

弊社の工場では、障がい者工程が隣接しており、例えば組み付けをする人がクリップを並び替える人に休憩時間に会えるので、「ありがとう」や「絶対やめないでね」など感謝の言葉をかけることがあります。

実はこういう改善は放っておくと通常直ぐに元に戻ってしまうんです。結局「こんな作業誰がやるの!」となりますから。それをちゃんとやってくれている人がそばにいるというのが見えることで、障がい者雇用の意義というか、意味合いをみんなが理解してくれるようになります。

さらにもう一つ工夫がありまして、例えば「クリップが開いている方を下に刺してね」って言っても逆さまに刺してしまう人がいる。そこでまた一工夫して、こうやって中に竹串を一本通すことで逆さまに刺すことができなくなり、必ず正しい方向でしか刺さらなくなります。こうすることで、間違ったやり方が絶対にできなくなるんですよ。しかも簡単なもので保障できる。こっちだと治具なんですけど、こうなるともう自助具。治具と自助具の違いは、治具はそれがやれる工具で、自助具はそうしかできない工具。自助具って自分を助けると書きます。

この一工夫があることで作業難易度が下がり、たとえば障がいの特性上、指示の理解が難しい方でも難なく並べることができます。また、この仕組みがあることでミスの発生を防げるので、管理者も安心して作業を任せることができます。このようにして、弊社では作業の創出を行い、製品の完成度を上げています。

障がい者も作業ラインに入ることで、連携をとりやすく

小野

驚きました。作業担当者の生産性に課題があって、工程、作業方法を改善していった結果、最終的には作業をしている方の生産性と安全性も高まったし、かつ障害のある方の作業が新しく生まれたわけですね。

これはすごいことが起きましたね。

半田

そうですね。工程に一工夫することで、各従業員の特性を考慮した作業配置が可能になります。これにより誰もが働きやすい環境が実現し、チーム連携がとりやすくなるので、すごくいい仕組みだと思っています。これを社内だけではなく、社外にも展開していきたいと考えています。

小野

障がい者雇用の観点でいいますと、障がい区分は重度や軽度と表現しますが、軽度の方々が働ける領域と重度の方々が働ける領域は、これまでは当然の如く差分があると思っていました。しかしお話を伺って、その差分の問題が解決に向かうのではないかと感じたのですが、阿部さんのお考えをお聞かせいただけますか?

阿部

息子の就活の中で感じたこととして、重い障がいのある方が一般就労するのは、今の社会を取り巻いている環境からすると、可能性はかなり低いと思いました。皆さんが考える障がい者雇用の形というのは、「軽度障がいの方のみ」だと感じます。障がいにもグラデーションがあるので、軽度の方のみを想定した仕組みですと、そこからこぼれ落ちてしまう方が大勢出てきます。

人の育成に関してもそうですが、いい仕事をどれだけ準備しても、残念ながらそこまでいけない上達不可能な方たちもたくさんいます。私たちにできることは、作業のハードルを下げること。「あのレベルなら届く」と思ってくれる人たちがたくさん現れて、その人たちに「あそこに向かって頑張ろう」と応援できる機会は、これからどんどん作っていけるのではないかと思っています。

対談の後編では、

- 価値提供がしづらい作業にいかに付加価値をつけるか

- 新しい雇用の形を模索する「ワークスラボ」

- 作業創出で全体のレベルを底上げし、より多くの障がい者が企業内で働けるように

について語ります。

当対談は音声でもお楽しみいただけます。下記のSpotifyよりご視聴ください。